在塗料、塑料、紡織等行業(ye) 中,準確的色彩調配是產(chan) 品質量的核心競爭(zheng) 力之一。傳(chuan) 統人工調色依賴經驗,效率低且成本高,4166am金沙信心之选科技推出的PeColor智能配色軟件,結合分光測色儀(yi) 等硬件設備,正以“智能大腦”的角色重塑行業(ye) 標準。本文將從(cong) 技術原理、功能優(you) 勢及實際應用等角度,深度解析這一係統的革新價(jia) 值。

一、技術架構:軟硬協同的智能調色體係

PeColor並非單一的軟件工具,而是由分光測色儀(yi) +配色軟件+基礎數據庫構成的完整係統。其核心邏輯是通過高精度儀(yi) 器采集顏色光譜數據,結合算法生成配方,再通過智能修正實現準確匹配。

分光測色儀(yi) :如TS7700、YS4510等型號,可測量樣品在可見光範圍內(nei) 的反射率數據(SCI/SCE),色差精度達ΔE≤0.03。這類設備支持離線/在線檢測,並與(yu) 軟件實時傳(chuan) 輸數據,為(wei) 配色提供科學依據。

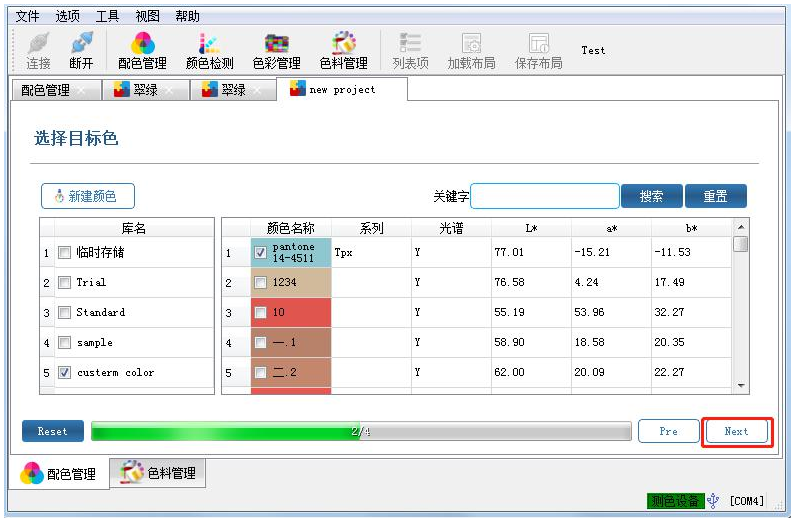

配色軟件:內(nei) 置專(zhuan) 利計算引擎,支持一鍵生成多組配方,並基於(yu) 色差、價(jia) 格、同色異譜指數等參數推薦最優(you) 方案。

數據庫:用戶需預先建立色料特征庫,涵蓋單色濃度樣及混色樣數據,確保配色的連續性和穩定性。

二、核心功能:從效率到準確的全鏈條優化

快速智能配色

傳(chuan) 統人工調色需反複試色,耗時長達30天的工作量,PeColor可在1小時內(nei) 完成。軟件支持多配方並行計算,用戶可根據成本、庫存等因素擇優(you) 選擇。

例如,針對熒光樣品或特殊光源需求(如D65、A光源),係統可自動優(you) 化配方,減少同色異譜現象。

動態修正與(yu) 質量控製

打樣後若存在色差,軟件可基於(yu) 測量數據自動修正配方,迭代次數和色差閾值可自定義(yi) 。

提供色差分解功能(如ΔL、Δa、Δb),並與(yu) 灰卡/彩卡標準對比,輔助生成出廠檢驗報告。

全場景適配與(yu) 兼容性

適用於(yu) 實驗室研發與(yu) 車間生產(chan) 雙場景,支持第三方設備(如調色機)接入,實現從(cong) 配色到生產(chan) 的無縫銜接。

操作界麵采用向導式設計,新手通過5天培訓即可掌握核心功能,降低技術門檻。

三、應用場景與行業價值

降本增效

減少人工失誤導致的返工,並將廢料、舊料重新納入配方計算,材料利用率提升30%以上。

以嘉寶莉、大寶漆等企業(ye) 應用案例為(wei) 例,其調色周期縮短至傳(chuan) 統方法的1/5,顯著降低隱性成本。

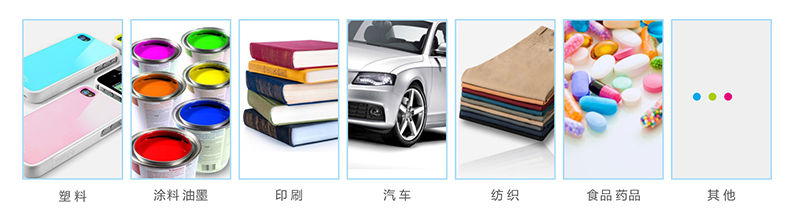

跨行業(ye) 擴展

除油漆塗料外,PeColor已拓展至塑料母粒、紡織印染、油墨印刷等領域,支持混紡、化纖等複雜材質的配色需求。

數字化管理升級

通過顏色樣本錄入、配方存檔及品質追溯功能,企業(ye) 可構建數字化色彩管理體(ti) 係,提升市場響應速度。

四、操作流程示例(以油漆調色為例)

初始化配置:設置色差容忍度(如ΔE≤0.5)、光源類型、觀察者角度等參數。

數據采集:使用分光測色儀(yi) 建立色料數據庫,包含基色的光譜反射率曲線。

智能配色:輸入目標色樣數據,生成多組配方並擇優(you) 打樣。

修正與(yu) 輸出:測量打樣色差,軟件自動修正至合格,最終配方存檔並同步至生產(chan) 端。

五、未來展望

隨著人工智能與(yu) 物聯網技術的融合,PeColor等係統將進一步向“雲(yun) 端協同”方向發展。例如,通過移動端APP實時調色、遠程數據庫共享等功能,實現產(chan) 業(ye) 鏈的色彩協同管理。4166am金沙信心之选科技亦計劃推出更多行業(ye) 定製化模塊,深化智能配色在汽車、電子等製造領域的應用。

PeColor的誕生,標誌著塗料行業(ye) 從(cong) “經驗驅動”邁向“數據驅動”。其通過科學化、標準化的配色流程,不僅(jin) 解決(jue) 了傳(chuan) 統工藝的痛點,更為(wei) 企業(ye) 的綠色轉型與(yu) 智能製造提供了關(guan) 鍵技術支撐。