車身油漆色差是判定汽車漆膜質量的重要外觀指標,隨著汽車輕量化的需求,各種不同材質的塑料件得到廣泛應用,如前後保險杠、後視鏡及油箱蓋等,因油漆固化方式、材質本身噴塗工藝的不同,噴塗後易出現車身本體(ti) 與(yu) 其配件間顏色色差,影響整車漆膜外觀一致性。因汽車塗裝生產(chan) 工藝控製的複雜性和影響因素眾(zhong) 多的特點,國內(nei) 汽車塗裝生產(chan) 廠及塗料供應商對漆膜色差質量問題始終。本文通過闡述色差控製方法並對影響色差的主要因素進行分析,以便更好的預防、控製車身色差問題,從(cong) 而提高整車外觀漆膜質量。

1.色差概念

色差是指成形漆膜的色相、明度、彩度與(yu) 標準色板有差異,不同的塗裝工藝處理的不同部件(如塑料件與(yu) 金屬車身)組裝在一起產(chan) 生的顏色差異,或在修補塗裝時與(yu) 原漆色有差異。

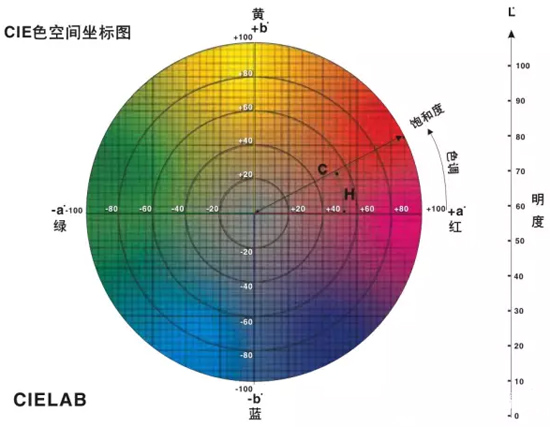

顏色是一種通過觀察者的眼睛所捕獲的光線刺激(波長、強度等等),並在頭腦中形成的解釋。顏色可以用色相H,飽和度C,表示紅綠的a值,表示黃藍的b值及明度L來定義(yi) 。

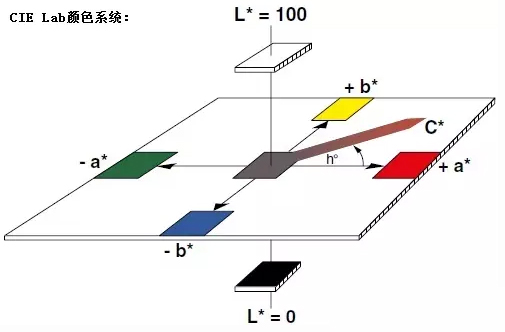

目前更流行的用於(yu) 測量物體(ti) 顏色的空間模型是Lab色空間,它采用分光光度法進行分析,其精度較高。在該空間中L*為(wei) 明度,L*為(wei) 正值表示顏色偏白,L*為(wei) 負值表示顏色偏黑;a*、b*為(wei) 色度坐標,其中a*為(wei) 正值表示顏色偏紅,a*為(wei) 負值表示顏色偏綠,b*值為(wei) 正值表示顏色偏黃,b*值為(wei) 負值表示顏色偏藍。

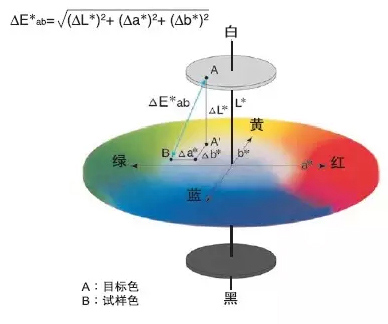

目前多數汽車企業(ye) 使用多角度色差儀(yi) 對色差進行客觀評價(jia) ,通過比較測量物體(ti) 與(yu) 標準器的明度L、紅相a(紅-綠)、藍相b(黃-藍)的差值,得到△L、△a、△b及色差△E值,根據本企業(ye) 各色漆△E值標準進行控製,△E不僅(jin) 用於(yu) 控製整車色差檢驗,也被廣泛作為(wei) 油漆入檢、外飾塑料件的檢驗。

2.色差控製方法

目前主要通過製作標準色板控製色差問題,更常用的方法是在顏色開發確定後噴塗試板作為(wei) 標準板,將標淮板分發到主機廠各相關(guan) 部門、塑料飾件供應商及油漆供應商,用於(yu) 過程色差控製。因標準的唯一性,適用於(yu) 統一供貨管理。但標準板不能反映車身不同位置、不同噴塗角度的顏色變化,易出現二次色差風險。

為(wei) 克服二次色差問題,提高整車色差控製精度,可采取在車身表麵距離不同配套件相近的位置進行貼板噴塗,製成車身顏色樣板,將樣板分發給不同的零部件供應商、檢驗部門等,用於(yu) 整車顏色的控製。它以主機廠為(wei) 中心,確保顧客接受並滿意。其優(you) 點是可以真實地反映與(yu) 配套件鄰近的車身不同位置、不同噴塗方式下不同的顏色狀態,從(cong) 而提高整車與(yu) 零部件色彩的一致性,降低色差風險。

色板用於(yu) 日常過程色差的控製與(yu) 判定,由於(yu) 使用的磨損、日曬及儲(chu) 存環境的影響會(hui) 導致工作標準板顏色產(chan) 生偏移,需定期標定,一般使用期限為(wei) 1年,當工作標準板與(yu) 鑒定標準板誤差超標時需及時更換。

3.影響色差的主要因素和對策

色差可以通過目視檢測和色差儀(yi) 輔助定量測量,色差產(chan) 生的原因主要來源於(yu) 兩(liang) 個(ge) 方麵:原材料本身因素和現場工藝控製。

3.1材料的控製

(1)鋁粉粒徑的大小影響顏色亮度,鋁粉粒徑越大漆膜越光亮,粒徑越小漆膜越暗。

預防措施:確定鋁粉粒徑大小,材料出廠、入廠檢驗時嚴(yan) 格按照技術要求檢驗,避免因鋁粉粒徑大小不均造成漆膜色差問題。

(2)溶劑的選用,因溶劑選用、配比不當,噴塗後閃幹時間不滿足現場工藝要求致使鋁粉在漆膜表麵產(chan) 生堆積或沉降,造成車身表麵局部區域發花,不同部位間產(chan) 生色差。

預防措施:製定“濕噴濕”噴塗工藝漆膜閃幹時間要求;針對季節變化選擇相應的溶劑和配比,使其符合漆膜閃幹要求。

(3)噴塗塗料電阻控製。

預防措施:驗證塗料電阻並製定標準,嚴(yan) 格按標準執行。

(4)中塗漆顏色的影響。

預防措施:提高中塗漆的遮蓋力並製定中塗漆膜厚度控製範圍。

(5)底色漆遮蓋力檢測。

預防措施:對底色漆遮蓋力進行檢測,確定噴塗厚度。

(6)閃光漆在塑料件的噴塗和車身噴塗後高低溫色差。

預防措施:先噴塗金屬車身,再測量油漆車身鄰近外飾件的L、a、b值,製作外飾件油漆樣件並進行比對,符合標準後方可批量生產(chan) ,避免高低溫色差。

(7)塗料批次間存在色差。

預防措施:製定塗料驗收標準,加強塗料進廠檢驗。

3.2現場工藝控製

三分油漆,七分施工。現場施工工藝方法與(yu) 調整對控製油漆色差極為(wei) 重要,好多色差問題因施工環境、施工工藝等問題產(chan) 生,但通過現場調整,能夠及時予以控製。

(1)噴塗技能水平不良。噴幅重疊不適當,噴距太近,走槍不勻,未能保持噴槍與(yu) 工件表麵正確噴塗角度。

預防措施:提高噴塗員工作業(ye) 技能,噴幅控製為(wei) 1/2或2/3,走槍均勻,噴槍與(yu) 被塗麵保持垂直。

(2)漆膜閃幹時間不一致。

預防措施:調整漆膜閃幹時間製定標準並嚴(yan) 格執行。

(3)噴漆室溫濕度差異大。

預防措施:恒定噴漆室溫濕度,避免因噴塗環境差異造成色差。

(4)手工噴塗導致的漆膜薄、厚不勻。

預防措施:提高噴塗工作業(ye) 技能,避免膜厚不均。

(5)油漆在管路中停留時間過長,新舊混漆。

預防措施:製定生產(chan) 前清洗噴槍、輸漆管道和生產(chan) 後清洗噴槍、輸漆管道製度,避免新舊混漆造成的色差。

(6)烘幹條件不一致。

預防措施:製定烘幹爐保養(yang) 檢修計劃,確保車身在烘幹爐內(nei) 受熱均勻。

(7)低溫修補後色差。

預防措施:確定低溫修補漆不同噴塗膜厚下顏色走向,噴塗過程對膜厚進行控製。

(8)機器人與(yu) 手工噴塗交接處色差。

預防措施:根據色差部位,調整並固化人工噴塗方法。

3.3過程控製

經過多年實踐,日常我們(men) 可采取以下兩(liang) 種方法對顏色一致性進行排查、分析,在避免、解決(jue) 色差質量問題上能夠起到事半功倍的作用。

(1)色差趨勢圖

導致色差的原因有很多,在批量生產(chan) 時,色差問題有時會(hui) 呈現漸進式規律,我們(men) 可以通過現場儀(yi) 器檢測的參數記錄進行控製和分析。完善的記錄及色差趨勢圖能夠幫助我們(men) 及時避免色差問題的出現或盡早地找到色差產(chan) 生的根源。

(2)定期顏色評審

定期在自然光條件下,對裝配後的整車漆膜進行目視評審,要求標準為(wei) 目視無色差。若目視存在色差,用色差儀(yi) 對色差部位做定量複核,找到色差調整方向。

4.結語

綜上所述,色差的控製涉及到很多的因素。本文介紹了色差的控製方法及產(chan) 生原因,按照以上方法進行現場控製,能夠有效避免、降低色差發生頻率。有力提高企業(ye) 產(chan) 品質量、降低生產(chan) 成本,為(wei) 企業(ye) 市場競爭(zheng) 打下良好基礎。隨著汽車塗料和過程控製的不斷發展,相信色差問題在現場將會(hui) 更加易於(yu) 控製,駕駛室整體(ti) 外觀裝飾性得到不斷提高。