一、金屬表麵處理工藝分類及色差問題溯源

金屬表麵處理工藝種類繁多,不同工藝對材料性能與(yu) 外觀的影響差異顯著,色差問題往往源於(yu) 處理參數波動或工藝特性限製。

主要工藝可歸納為(wei) 以下幾類:

電化學法

電鍍:通過電解反應在金屬表麵沉積鍍層(如鍍鋅、鍍鎳、鍍鉻等),可提升耐腐蝕性並賦予金屬光澤。但鍍液成分、電流密度等參數波動易導致鍍層色澤不均。

陽極氧化:鋁材表麵形成氧化鋁膜,通過染色實現多樣化顏色。染色時間、封孔工藝等直接影響最終色差表現。

化學法

化學鍍:無外電流的自催化反應形成鍍層(如化學鍍鎳),鍍液穩定性對顏色一致性至關(guan) 重要。

鈍化/磷化:通過化學轉化膜提高金屬防護性,但處理溫度與(yu) 溶液濃度偏差易引起膜層顏色差異。

熱加工法

熱噴塗:熔融金屬霧化後噴塗至表麵,噴塗角度與(yu) 溫度控製不當會(hui) 導致塗層明暗不均。

化學熱處理:如滲碳、滲氮,表層元素擴散可能改變材料反光特性,影響視覺色差。

真空法

物理氣相沉積(PVD):通過離子鍍形成納米級薄膜,靶材純度與(yu) 沉積速率直接影響鍍層色相。

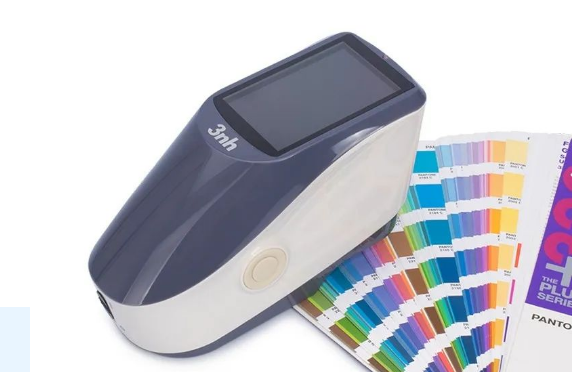

二、色差儀(yi) 的技術原理與(yu) 核心功能

色差儀(yi) 基於(yu) 三基色原理與(yu) 比較測量法,通過量化顏色差異實現準確控製:

三基色原理:儀(yi) 器內(nei) 置紅、綠、藍三色傳(chuan) 感器,捕捉物體(ti) 表麵反射的特定波長光強,將其轉換為(wei) 標準化顏色空間(如CIE XYZ)的三刺激值。

比較測量法:將樣品與(yu) 標準色板的光譜數據對比,計算ΔE值(色差綜合指數),ΔE≤1.0時人眼難以察覺差異,為(wei) 工業(ye) 級品控提供量化依據。

三、色差儀(yi) 在表麵處理中的典型應用場景

電鍍與(yu) 化學鍍工藝控製

鍍層色差監測:電鍍鎳的亮度受電流密度影響,化學鎳的啞光效果與(yu) 鍍液pH值相關(guan) 。色差儀(yi) 可實時測量ΔL(明度)、Δa(紅綠軸)、Δb(黃藍軸)參數,指導工藝調整。例如,鍍鋅層若Δb值偏正(發黃),可能需降低鍍液硫化物含量。

陽極氧化染色一致性保障

鋁材陽極氧化後需染色,色差儀(yi) 可檢測氧化膜微孔吸附染料的均勻性。若ΔE值超標,可能因染色槽液流動不均或封孔溫度波動引起,需優(you) 化槽體(ti) 設計或溫控係統。

噴塗與(yu) 塗裝質量驗證

汽車塗裝中,色差儀(yi) 用於(yu) 多層噴塗(底漆、麵漆、清漆)的逐層檢測。例如,金屬閃光漆的隨角異色特性需通過多角度(15°、45°、110°)測量,確保不同視角下顏色一致性。

PVD鍍層色相穩定性評估

鈦合金手表殼經PVD鍍金色氮化鈦時,色差儀(yi) 可監測鍍層厚度對色相的影響。若Δa值偏離標準(偏紅或偏綠),需調整氬氣與(yu) 氮氣的流量比例。

四、應用案例分析

電鍍鎳產(chan) 線優(you) 化

某五金件廠商發現批次間鍍鎳件存在肉眼可見的乳白與(yu) 淺黃差異。經色差儀(yi) 檢測,Δb值波動達2.5(標準要求≤1.5)。溯源發現鍍液溫度波動導致絡合劑分解,調整溫控係統後Δb值穩定在0.8以內(nei) 。

陽極氧化手機中框色差管控

某3C企業(ye) 采用6063鋁合金陽極氧化工藝,染色後出現邊緣與(yu) 中心色差。色差儀(yi) 測量顯示邊緣ΔE值高達3.2,優(you) 化槽液循環係統並增加超聲波震蕩後,ΔE值降至0.5以下,達到電子產(chan) 品外觀標準。

五、未來發展趨勢

隨著表麵處理技術向納米化、功能化發展,色差儀(yi) 正從(cong) 單一顏色檢測向多光譜分析升級。例如:

膜厚-色差關(guan) 聯模型:通過建立鍍層厚度與(yu) 色差值的數學模型,實現非破壞性膜厚監測(如微弧氧化陶瓷層)。

在線實時監測係統:集成色差儀(yi) 與(yu) 自動化生產(chan) 線,對電鍍槽、噴塗機器人進行閉環反饋控製,將色差管控從(cong) “事後檢測”轉向“過程預防”。